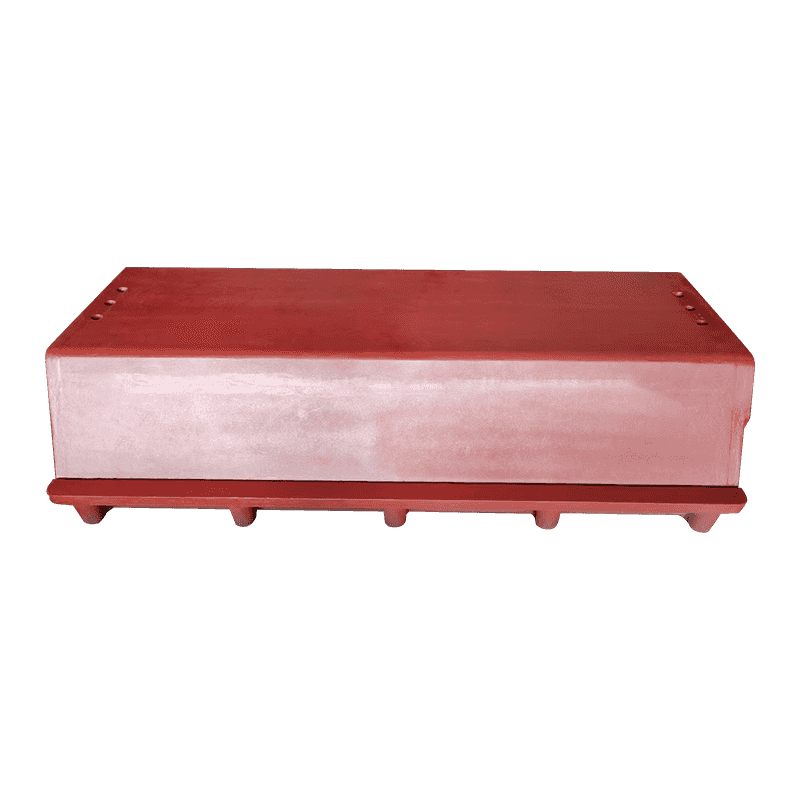

Ytelsen til en kompressor arv harpiks sand sylinder i høytrykksmiljøer er betydelig påvirket av materialkvaliteten og utvalget av harpikssanden som brukes i produksjonen. Harpiks-sandblandingen må være nøye konstruert for å gi utmerket trykkstyrke, termisk stabilitet og elastisitet under høytrykksforhold. Harpiksbindemidlet, som holder sandpartiklene sammen, må velges for å sikre at det har høy motstand mot termisk nedbrytning og opprettholder sin strukturelle integritet når det utsettes for gjentatte trykksykluser. Harpikser av høy kvalitet, for eksempel fenol- eller furanbaserte harpikser, brukes ofte på grunn av deres styrke og holdbarhet. Kornstørrelsen og fordelingen av sandpartiklene spiller også en viktig rolle for å oppnå en tett, jevn struktur som kan håndtere de mekaniske påkjenningene som ligger i høytrykksmiljøer uten å sprekke eller knekke.

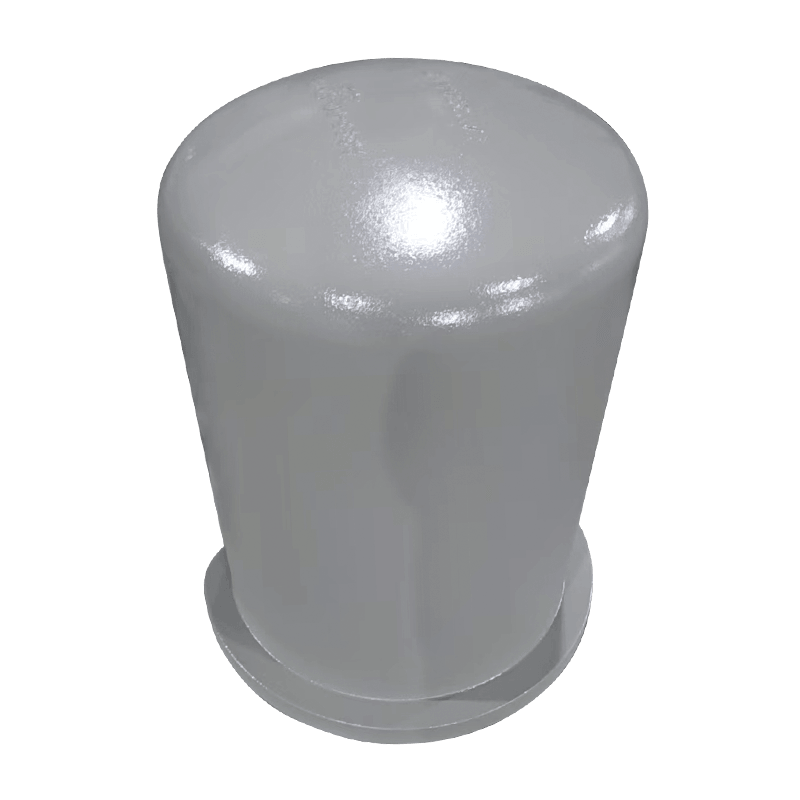

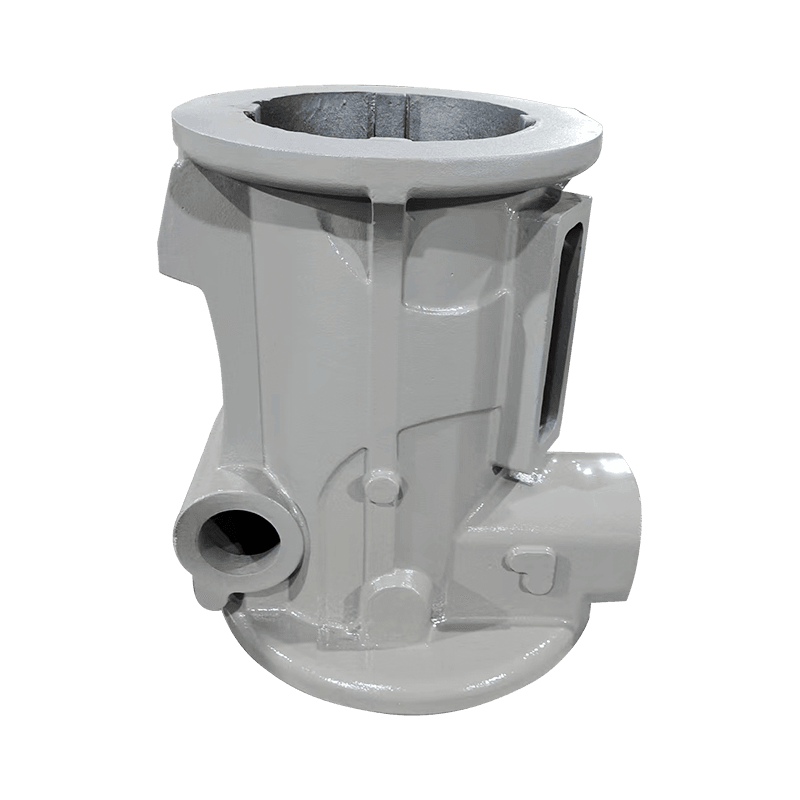

For å forbedre holdbarheten og ytelsen til kompressorens arveharpikssandsylinder under høytrykksforhold, brukes ofte overflatebehandlinger og belegg for å beskytte mot slitasje, korrosjon og termiske påkjenninger. Vanlige behandlinger inkluderer varmebehandlinger som forbedrer hardheten og motstanden til sylinderens overflate mot slitasje. Keramiske belegg eller spesialiserte anti-slitasjebelegg kan brukes for å gi et ytterligere lag med beskyttelse, redusere friksjon og minimere sjansene for overflatedegradering under høyt driftstrykk.

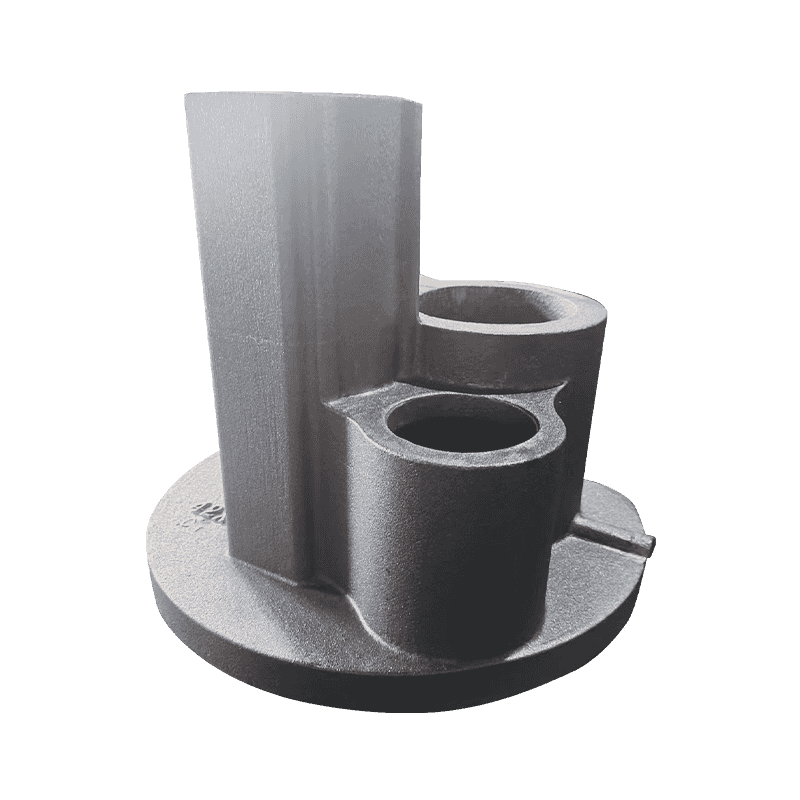

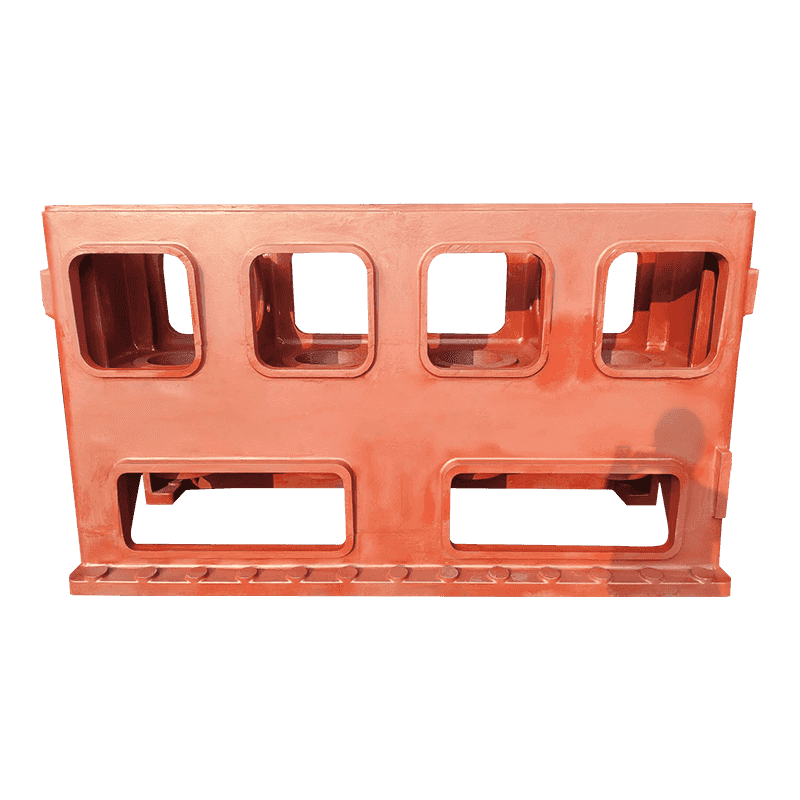

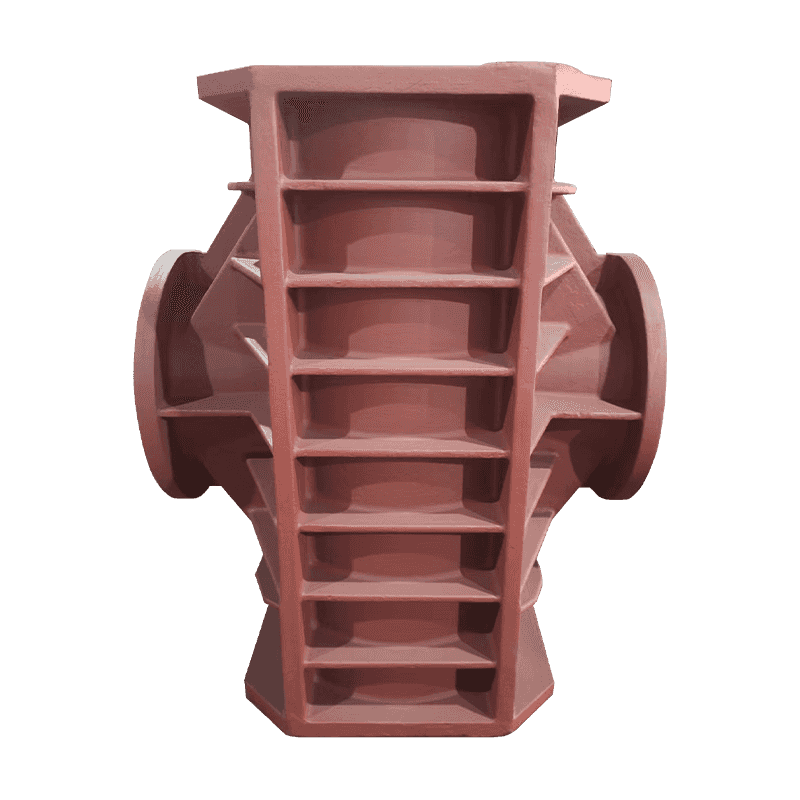

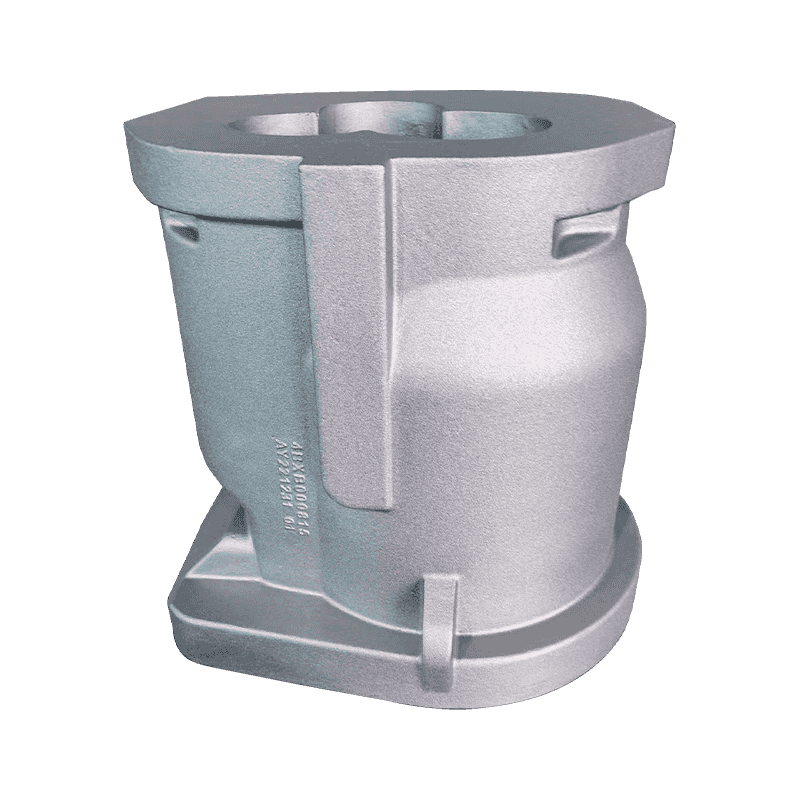

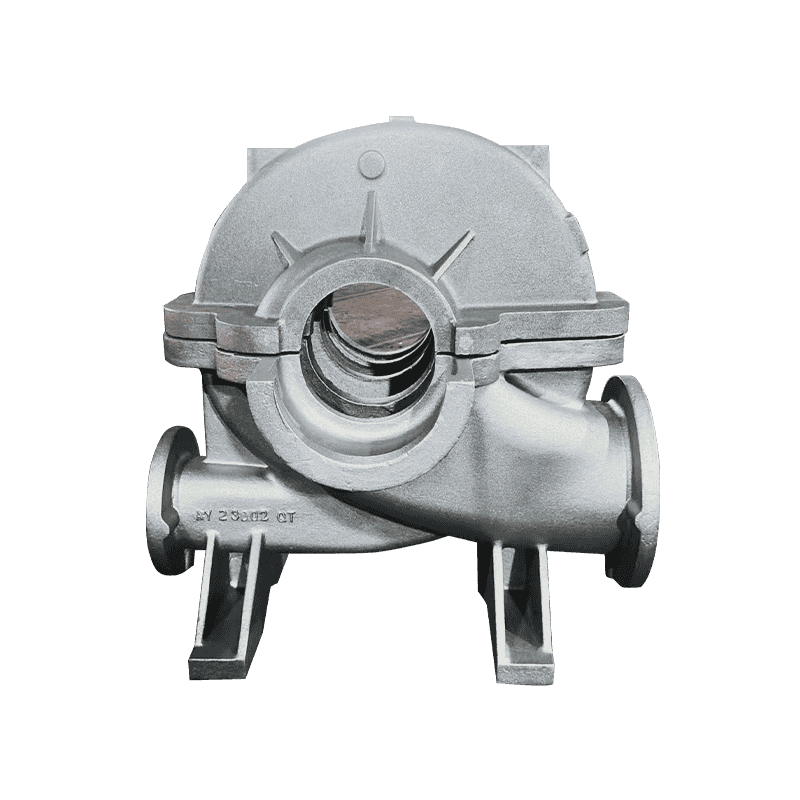

Utformingen av kompressorens arveharpikssandsylinder må inkludere strukturelle forsterkninger som er spesielt rettet mot å forbedre dens evne til å motstå de mekaniske påkjenningene og påkjenningene i høytrykksmiljøer. Dette kan innebære å øke veggtykkelsen på sylinderen eller integrere forsterkende ribber langs sylinderens overflate for å fordele trykket jevnt. Designmodifikasjoner som optimerer sylinderens geometri, for eksempel å sikre jevne overganger mellom buede og rette overflater, bidrar til å forhindre spenningskonsentrasjoner som kan føre til materialfeil. Forsterkning av den strukturelle designen sikrer at sylinderen kan håndtere plutselige trykkstøt uten risiko for katastrofal svikt og bidrar til dens totale holdbarhet.

Strenge trykktesting er avgjørende under produksjonsprosessen av en kompressor-harpikssandsylinder for å verifisere dens kapasitet til å motstå høyt trykk trygt. Sylindre bør utsettes for både hydrostatiske og pneumatiske trykktester for å sikre at de ikke viser noen tegn på deformasjon eller lekkasje under maksimalt driftstrykk. Disse testene simulerer virkelige forhold, og gjør det mulig for produsenter å identifisere svake punkter og strukturelle defekter før sylinderen tas i bruk. Avanserte metoder for ikke-destruktiv testing (NDT), som ultralydtesting, røntgeninspeksjon og fargepenetranttesting, brukes for å oppdage interne feil som kan kompromittere sylinderens strukturelle integritet.

I høytrykksapplikasjoner er optimalisering av kompresjonsinnstillingene avgjørende for å opprettholde driftsintegriteten til kompressorens arveharpikssandsylinder. Riktig kalibrering av kompressorinnstillingene, for eksempel justering av kompresjonsforholdet, kontroll av kompresjonshastigheten og regulering av temperaturen, bidrar til å forhindre overtrykk, som kan føre til sylinderdeformasjon eller for tidlig svikt. Ved å sikre at kompressoren fungerer innenfor anbefalte trykkgrenser og tar hensyn til sylinderens nominelle kapasitet, kan brukere redusere sannsynligheten for å introdusere overdreven belastning på sylinderen. Innlemming av automatiserte trykkkontrollsystemer som dynamisk justerer innstillingene under drift sikrer at sylinderen fungerer effektivt innenfor de sikre grensene for designen.