1. Materialvalg feller slitestyrke

Valg av materialer er en grunnleggende faktor for å sikre det pumpe og ventilstøpegods er motstogsdyktige mot slitasje i miljøer der slipende materialer er tilstede, slik som slam og kjemiske prosessvæsker. Vanlige materialer inkluderer støpejern med høy krom , som er spesielt effektiv på grunn av sin høye hardhet og slitestyrke. Høyt krominnhold øker motstogen mot abrasive partikler i strømningsmediet, noe som gjør det ideelt for bruk i slurrypumper der faste partikler er tilstede. Duktilt jern , også kjent som nodulært støpejern, tilbyr en god balanse mellom styrke og slagfasthet, noe som er avgjørende for å håndtere dynamiske krefter som oppstår i slitende miljøer. For mer korrosive forhold, rustfrie stållegeringer , slik som 304 og 316, gir motstog mot både slitasje og korrosjon, og gir holdbarhet i kjemisk aggressive miljøer. I tillegg, nikkelbaserte legeringer , som ofte brukes under mer ekstreme forhold som involverer høye temperaturer og kjemisk eksponering, kombinerer begge slitestyrke og korrosjonsbestandighet , som sikrer pålitelig ytelse i aggressive miljøer.

2. Herding og varmebehandling

For ytterligere å forbedre slitestyrke av pumpe- og ventilstøpegods, varmebehandling og herdeprosesser brukes til å forbedre materialegenskapene. Gjennom prosesser som slukking og temperering , er støpegodsene herdet for å øke deres slitestyrke, noe som er avgjørende for håndtering av slipende medier. Hardheten til materialet er direkte korrelert med dets evne til å motstå mekanisk slitasje, spesielt når det utsettes for den kontinuerlige flyten av slam eller slipende kjemikalier. I tillegg til tradisjonelle varmebehandlinger, induksjonsherding kan brukes på spesifikke områder av støpingen, for eksempel impeller eller ventilseter, hvor slitasjen er mest uttalt. Dette muliggjør lokal forsterkning samtidig som den bevarer den generelle seigheten til komponenten, og sikrer at den tåler slag og termiske påkjenninger.

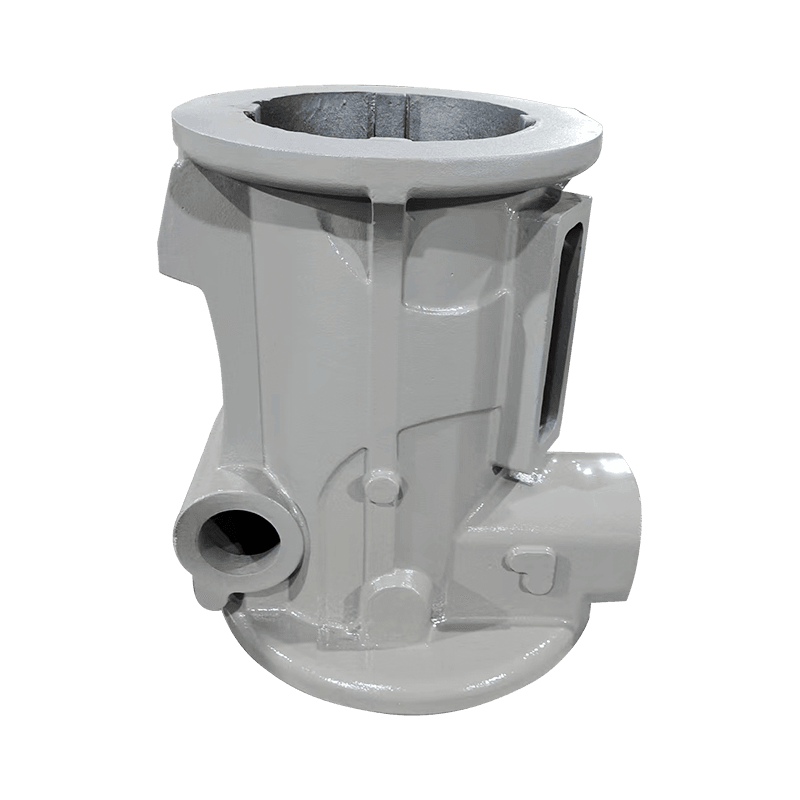

3. Belegg og overflatebehandlinger

Belegg og overflatebehandlinger påføres pumpe- og ventilstøpegods for å forbedre deres slitestyrke . Hardkrombelegg brukes ofte for å øke overflatehardheten, og gir et tøft, slitesterkt lag som beskytter det underliggende støpegodset mot slitekrefter. Keramiske belegg er en annen vanlig løsning, spesielt for slampumper, siden de tilbyr overlegen motstand mot både slitasje og korrosjon. Disse beleggene gir en hard, glatt overflate som minimerer friksjon og slitasje, selv i nærvær av svært slitende partikler. Polymerbaserte belegg , som f.eks PTFE or epoksybelegg , brukes i kjemiske prosessmiljøer for å beskytte mot begge slitasje og kjemisk angrep , som sikrer at støpegodset opprettholder sin integritet i møte med sterke kjemikalier. Termiske spraybelegg , som f.eks those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

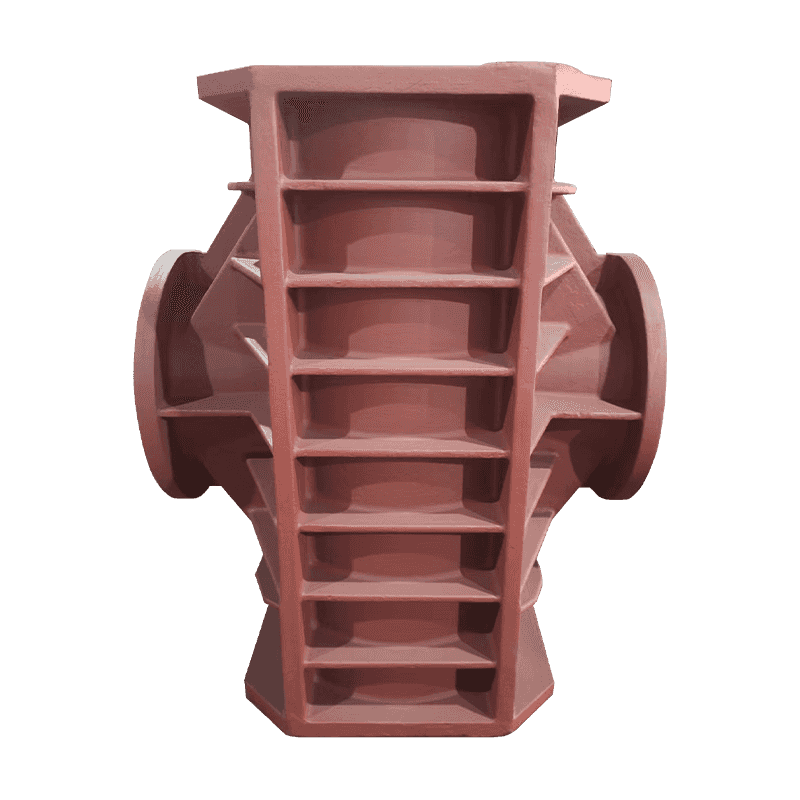

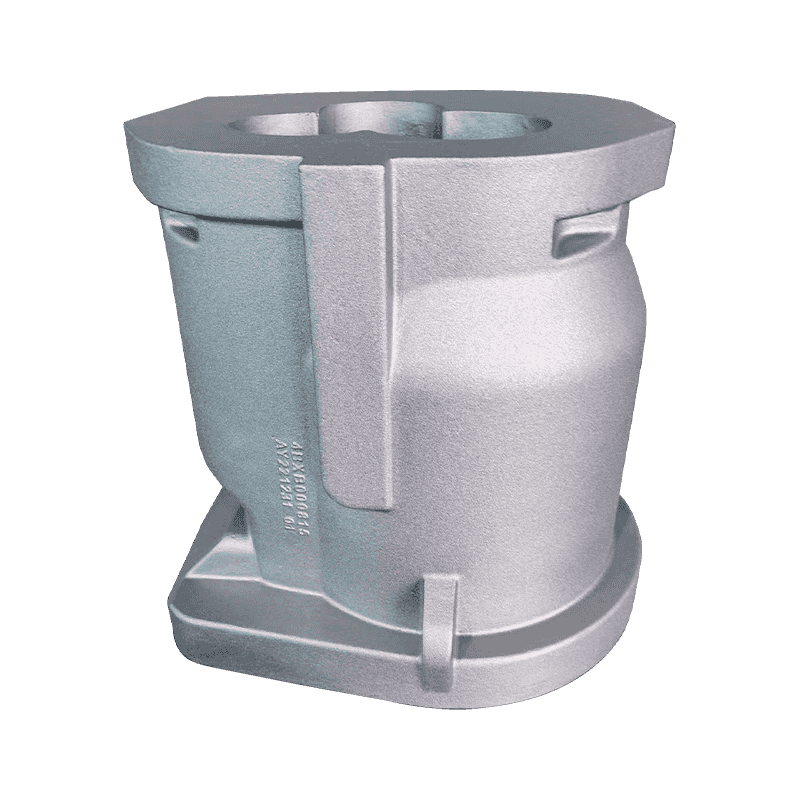

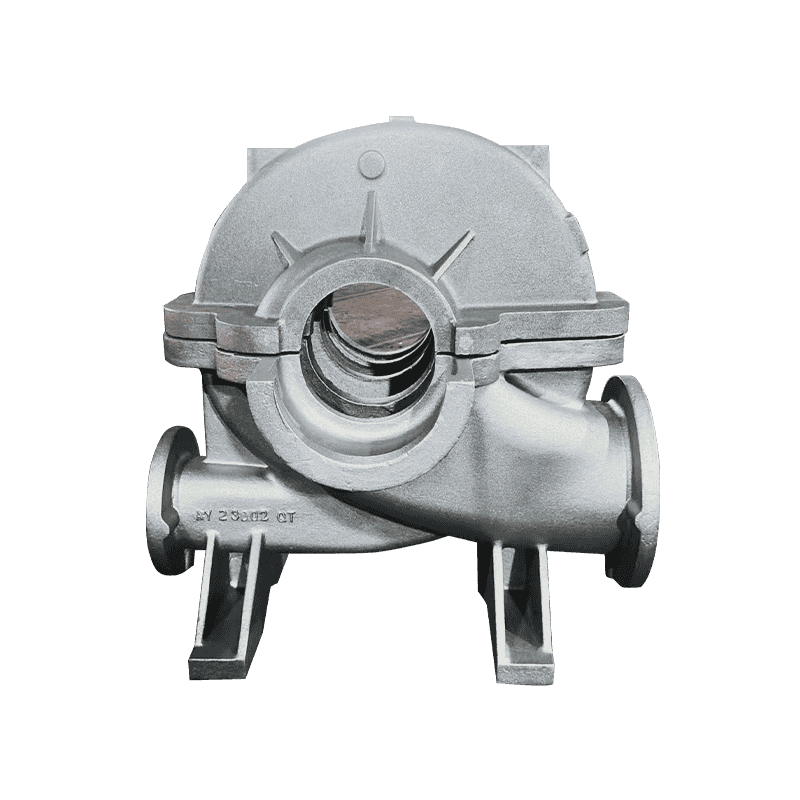

4. Optimalisert design og geometri

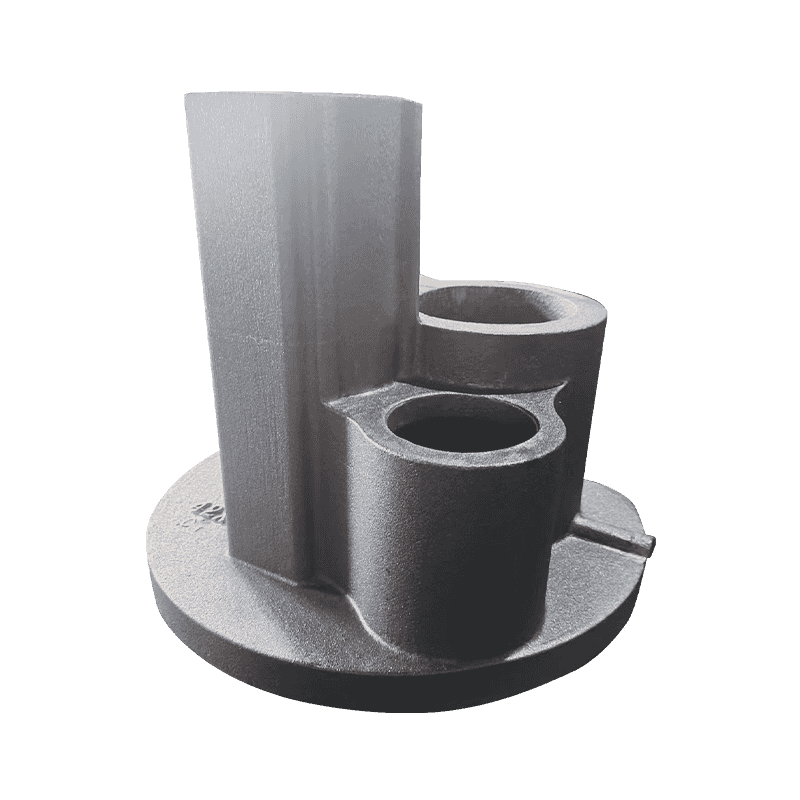

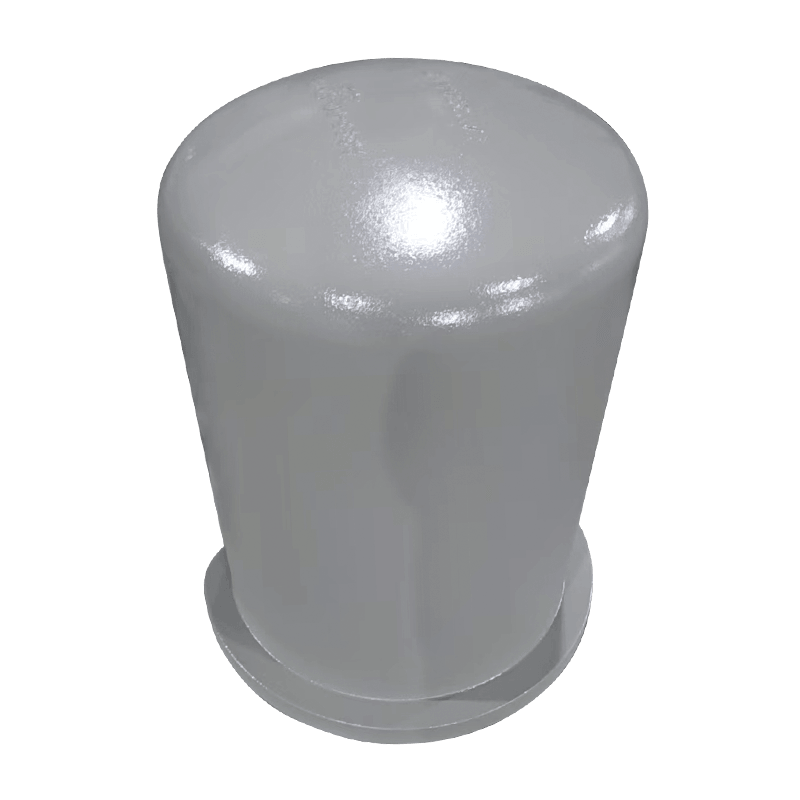

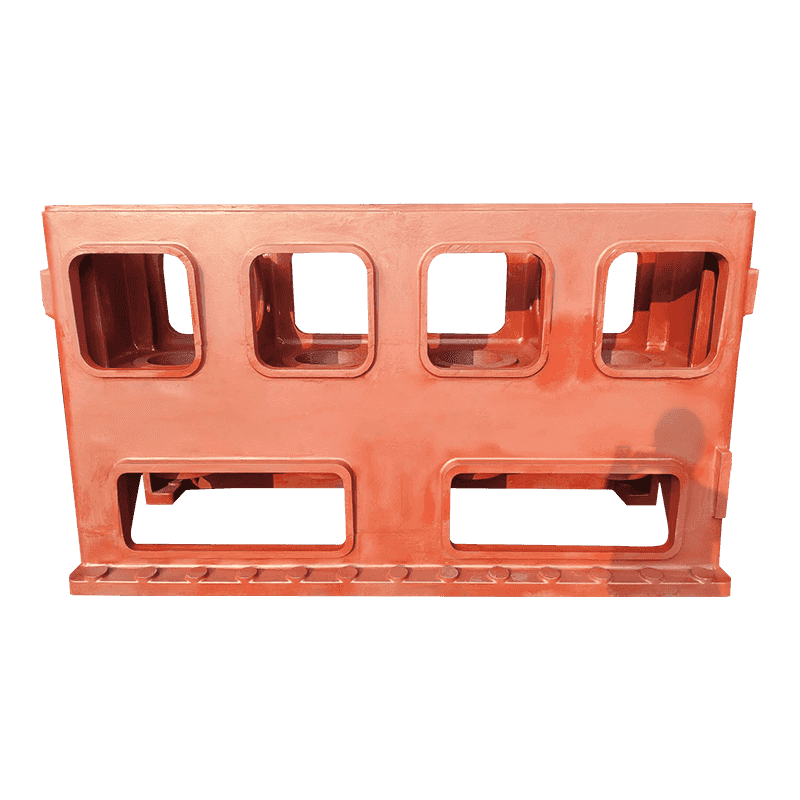

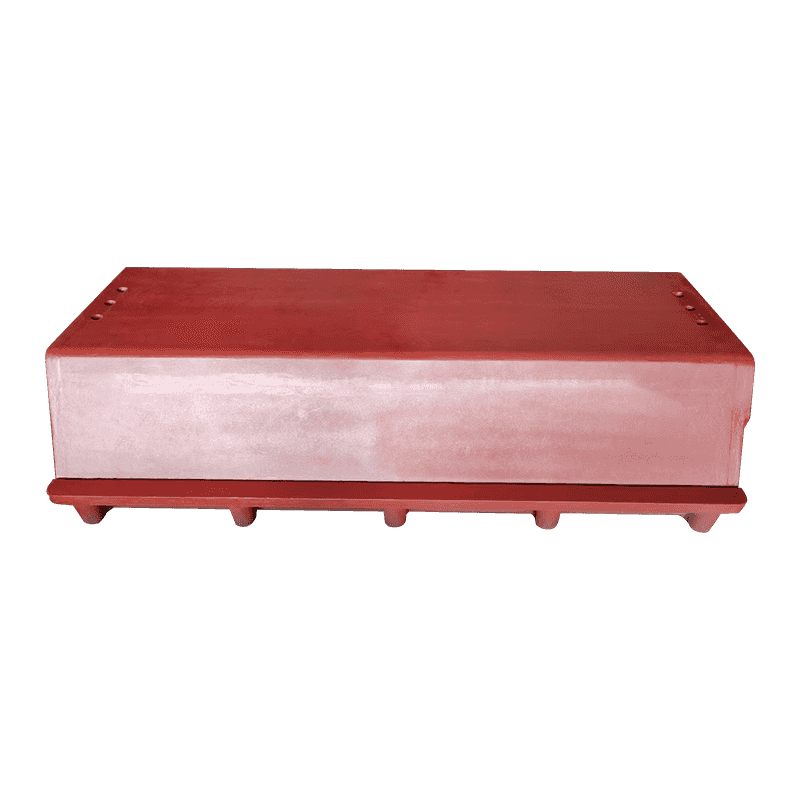

Den design og geometri av pumpe- og ventilstøpegods spiller en kritisk rolle i deres evne til å håndtere slitasje i abrasive miljøer. Komponenter som pumpehus, ventilhus og løpehjul må utformes med jevne strømningsbaner for å minimere turbulens og redusere oppbygging av slipende partikler i kritiske områder. Jevn, jevn flyt reduserer sannsynligheten for lokal slitasje og bidrar til å sikre at væsken, slurryen eller det kjemiske mediet flyter effektivt gjennom systemet. I tillegg, tykkere partier i områder med høy belastning, for eksempel pumpehjulet eller ventilsetene, brukes ofte for å forbedre holdbarheten. Spesielt kan områder som utsettes for intens støt eller slitasje, som ventilsetet eller pumpehuset, forsterkes for å motstå deformasjon eller skade. Dessuten kan design som minimerer skarpe kanter eller hjørner bidra til å forhindre slitasje forårsaket av høyhastighetsslam eller væsker med høyt partikkelinnhold, noe som reduserer risikoen for overdreven materialerosjon.

5. Regelmessig vedlikehold og inspeksjoner

Til tross for robustheten til pumpe og ventilstøpegods , vanlig vedlikehold og inspeksjoner er avgjørende for å sikre langsiktig pålitelighet i miljøer med høy slitasje. Vanlig visuelle inspeksjoner kan bidra til å identifisere tidlige tegn på slitasje, sprekker eller deformasjoner, noe som muliggjør rettidig intervensjon før disse problemene eskalerer til katastrofale feil. Planlagte utskiftninger komponenter med høy slitasje, som ventilseter eller pumpehjul, er kritiske i applikasjoner der støpegods utsettes for konstant slitasje. Siden disse delene slites ned raskere enn andre, hjelper overvåking av tilstanden deres og utskifting av dem med passende intervaller å opprettholde optimal systemytelse. I tillegg, slitasjeovervåking teknologier kan brukes i avanserte systemer, som gir sanntidsdata om komponentforhold og varsler operatører når spesifikke slitasjeterskler er nådd, noe som sikrer proaktivt vedlikehold.

6. Smøring og strømningsoptimalisering

Riktig smøring er avgjørende for å redusere slitasje, spesielt i systemer der bevegelige deler er involvert, for eksempel pumper med roterende impeller eller ventiler med setemekanismer. I slurrypumper, hvor abrasive partikler kan føre til betydelig friksjon, er bruk av spesialiserte smøremidler som tåler abrasive forhold avgjørende. Disse smøremidlene minimerer slitasjen forårsaket av partikkel-til-metall-kontakt. Tilsvarende i systemer hvor hydrodynamiske lagre brukes, sikrer riktig smøring at det er tilstrekkelig væskefilm mellom bevegelige deler for å redusere direkte metall-til-metall-kontakt. Dessuten, flytoptimalisering kan bidra til å redusere slitasje på pumper og ventiler ved å regulere strømningshastigheten og sikre at den er innenfor systemets designparametere. Slam eller væsker som strømmer for raskt eller for sakte kan forårsake ytterligere belastning på komponenter, noe som fører til raskere nedbrytning. Ved å sikre at strømningsforholdene forblir innenfor det optimale området, kan slitasje minimeres, noe som bidrar til lengre levetid for støpegods.