Ikke alle karakterer av duktilt jern er egnet for høytrykksapplikasjoner, og å velge riktig legeringssammensetning er avgjørende for ytelse. Duktilt jerns allsidighet gjør at forskjellige legeringselementer som krom, nikkel og molybden kan tilsettes, noe som forbedrer dens styrke, motstand mot tretthet, slitestyrke og krypmotstand. Disse elementene forbedrer delens evne til å motstå miljøer med høyt trykk der tradisjonelle karakterer kan mislykkes på grunn av deres manglende evne til å håndtere stresset. Når du velger duktilt jern for høytrykksapplikasjoner, er det viktig å velge karakterer med forbedret strekkfasthet og påvirkningsmotstand, noe som sikrer at materialet fungerer under belastning uten brudd. Å samarbeide tett med leverandører for å spesifisere riktig legering basert på driftsforhold, for eksempel temperaturområder, trykknivåer og forventet stress, er nødvendig for å oppnå optimale resultater i høytrykkssystemer.

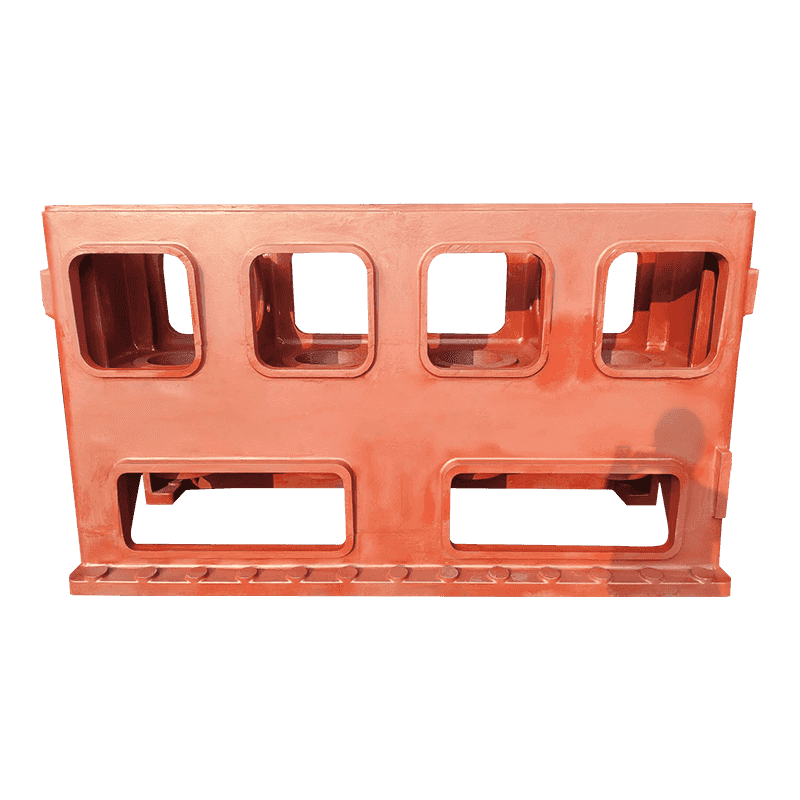

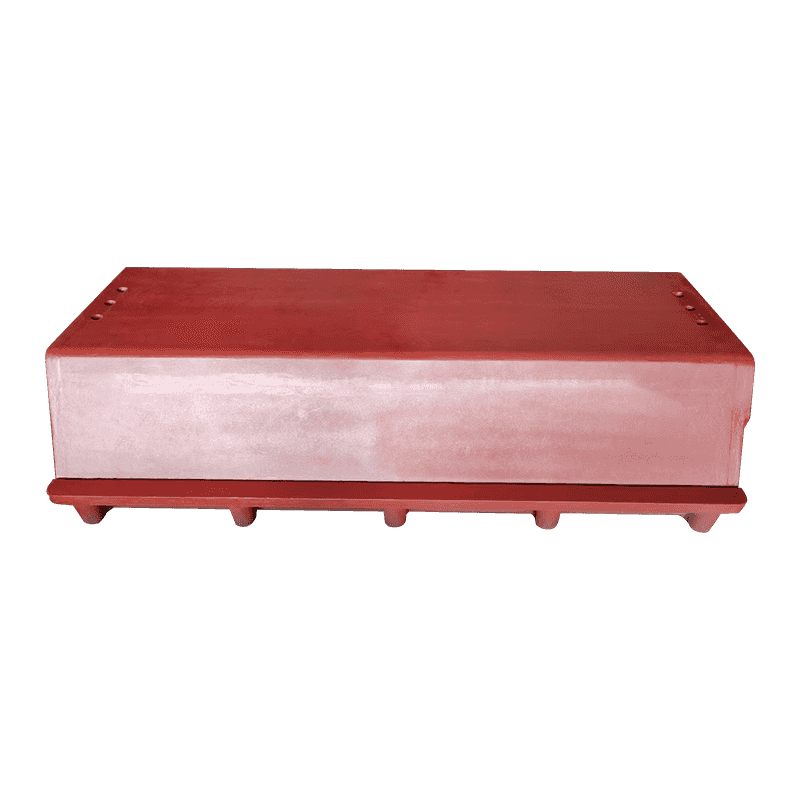

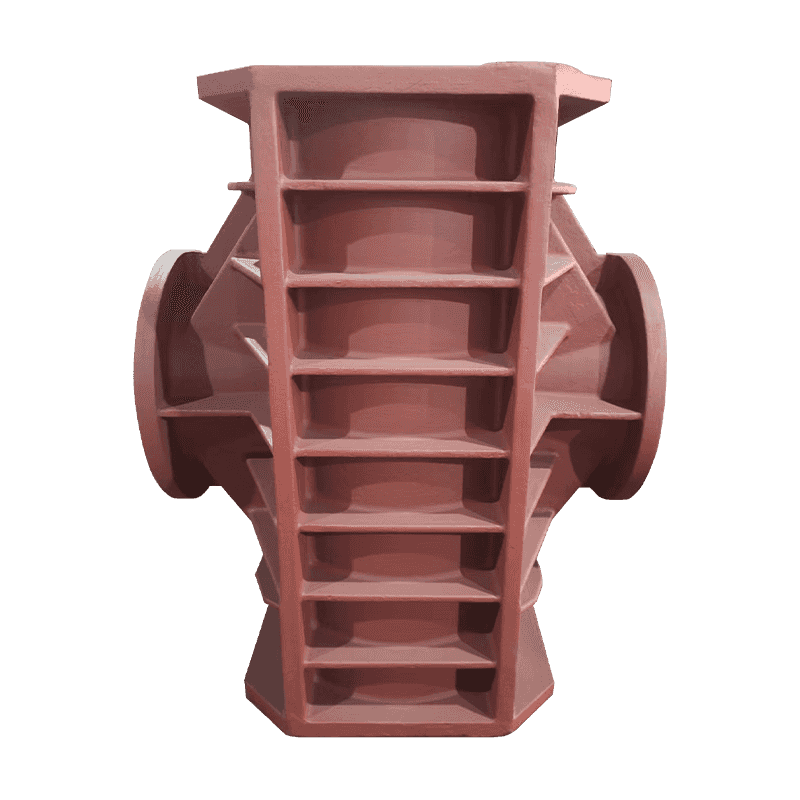

Når du designer duktile jerndeler for miljøer med høyt trykk, er det viktig å sikre at komponenten tåler kreftene den vil møte. Dette inkluderer å innlemme forsterkede seksjoner og tykkere vegger i områder som er utsatt for høyere stress for å forhindre materialsvikt. Geometrien til delen må utformes for å unngå stresskonsentrasjoner, som er svake punkter som kan føre til sprekker eller brudd under høytrykksforhold. Skarpe kanter eller brå overganger bør unngås, da disse kan forsterke stress på lokaliserte punkter, noe som fører til for tidlig svikt. Den grundige endelige elementanalysen (FEA) kan brukes i designfasen for å simulere stressfordeling og optimalisere delens design for maksimal ytelse.

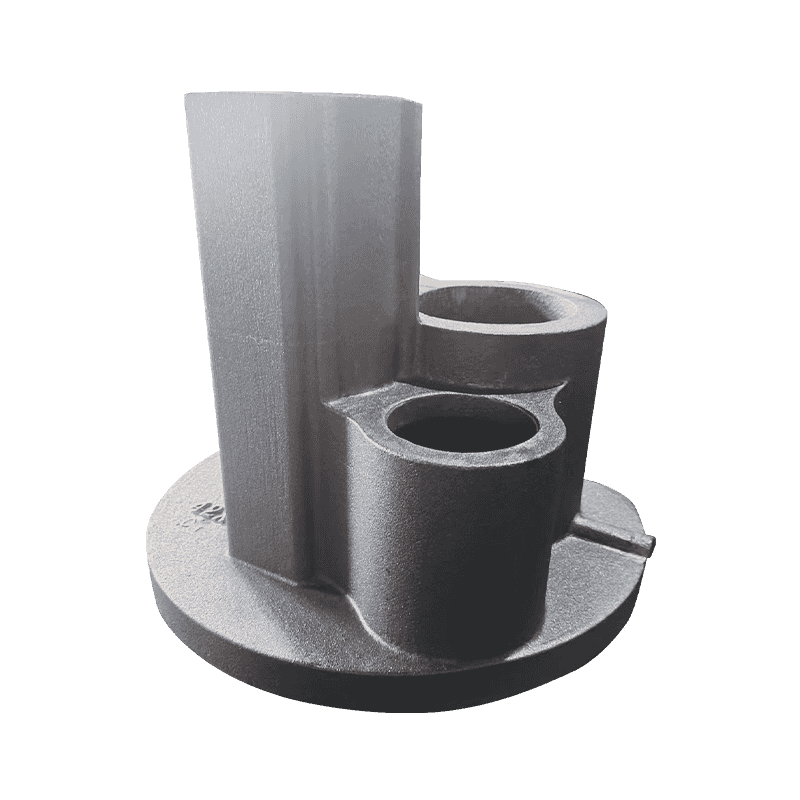

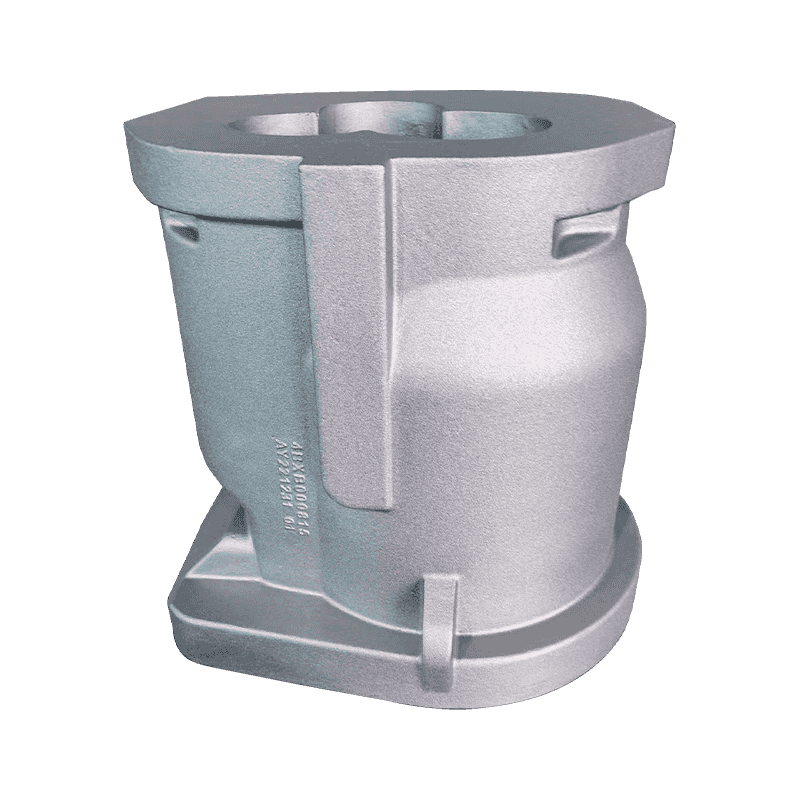

Støpeprosessen er avgjørende for å sikre at den duktile jerndelen er fri for feil som kan kompromittere styrken under høye trykkforhold. Porøsitet, krymping, kalde lukker og sprekker kan svekke delen og forårsake svikt når de blir utsatt for høyt trykk. Støpingsprosessen bør også innebære strenge kvalitetskontrollkontroller for å sikre at delene oppfyller de nødvendige dimensjonale og mekaniske spesifikasjonene. Varmebehandling som stressavlastende eller gløding kan brukes på duktile jerndeler for ytterligere å redusere indre belastninger som ble introdusert under støping og forbedre den generelle materialstyrken. Disse prosessene er med på å eliminere svakheter i materialet, og sikrer at det opprettholder sin integritet under press.

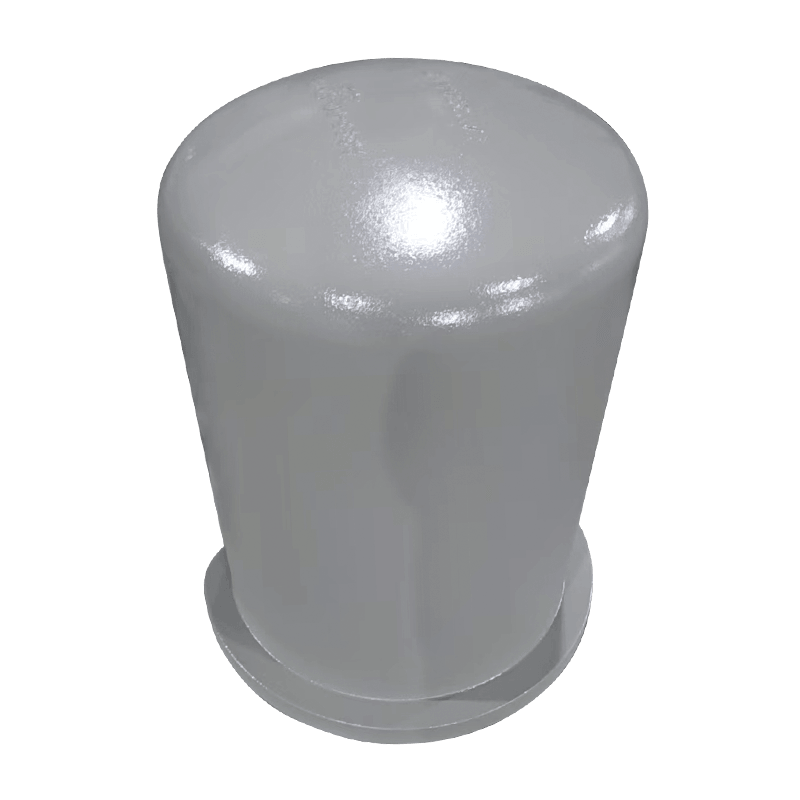

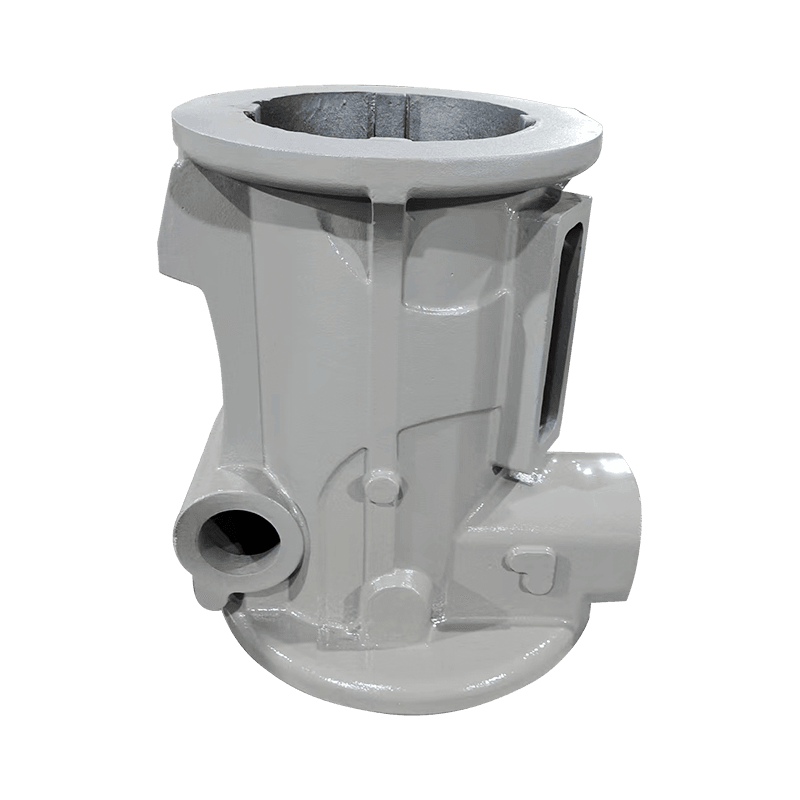

Overflatefinishen til duktile jerndeler spiller en kritisk rolle i deres ytelse under høytrykksforhold. Skudd peening, som induserer trykkspenning på overflaten, kan forbedre delens motstand mot sprekker under syklisk belastning og høyt trykkmiljøer. Overflatebehandlinger som herding, belegg eller galvanisering kan forbedre materialets motstand mot slitasje, korrosjon og tretthet ytterligere. Belegg, som epoksy, polyuretan eller keramikk, gir beskyttende barrierer mot etsende væsker eller slipemiljøer som ellers kan forringe materialet over tid. Disse overflatebehandlingene forbedrer ikke bare delens levetid, men reduserer også sannsynligheten for katastrofal svikt, og sikrer at den duktile jerndelen fortsetter å fungere effektivt under trykk.

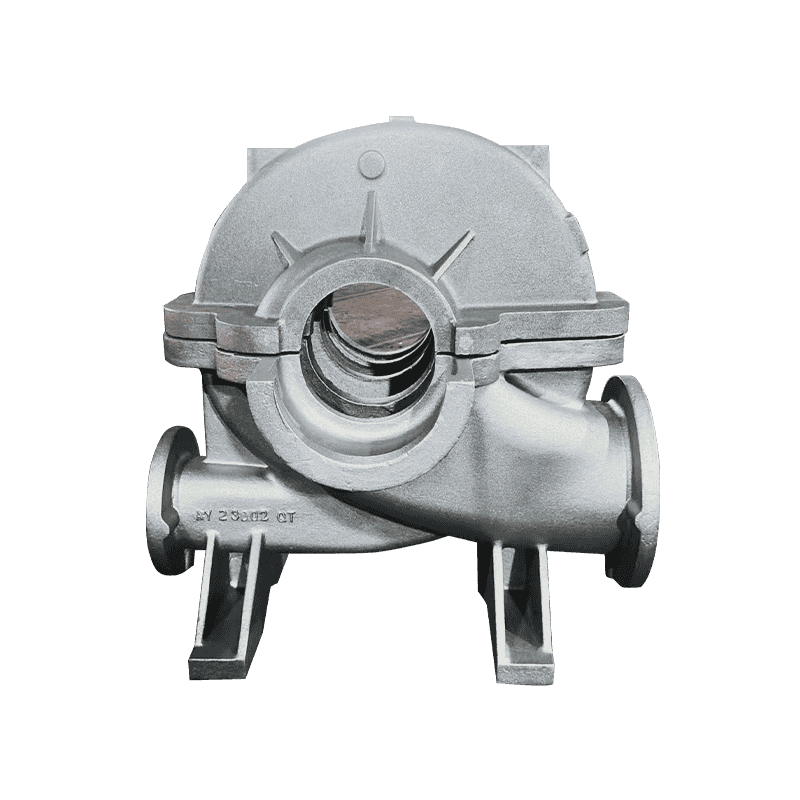

Før duktile jerndeler tas i bruk i høytrykksapplikasjoner, bør de gjennomgå strenge trykktesting for å bekrefte deres evne til å motstå den nødvendige belastningen uten svikt. Hydrostatisk testing (der vann brukes til å simulere trykkforholdene) og pneumatisk testing (ved bruk av luft eller gass) er vanlige metoder for å evaluere delens lekkasjemotstand, styrke og generell integritet. Disse testene er med på å identifisere potensielle feilpunkter i delens design eller støping, og sikrer at den ikke vil mislykkes under maksimalt driftstrykk. Testing kan også avsløre problemer som mikrofrakturer, lekkasjepunkter eller porøsitet, som kanskje ikke er synlig gjennom visuell inspeksjon alene.